Китай: инновации в изолированных трубах?

2026-01-07

Когда слышишь про ?китайские инновации? в нашей, трубной, сфере, первая реакция у многих — скепсис. Мол, ну какие там инновации, гонка за дешевизной, копирование западных образцов, а про долговечность в суровых реалиях — вопрос. Я и сам так думал лет десять назад. Но практика, конкретные объекты и, что уж греха таить, несколько собственных ошибок в выборе поставщика заставили взглянуть иначе. Речь не о каком-то прорыве ?в вакууме?, а об очень прагматичной, заточенной под масштаб и конкретные, часто жёсткие, условия адаптации технологий. И ключевое здесь — именно изолированные трубы для сетей теплоснабжения и нефтегазопроводов, где Китай сейчас не просто догоняет, а в чём-то задаёт тон по части эффективности производства и инженерных решений для сложных проектов.

Откуда этот скепсис и что изменилось на деле

Раньше главной претензией была не столько сталь, сколько качество теплоизоляции. ППУ скорлупа, которая крошится, неравномерная плотность, отслоение от трубы — с этим сталкивались многие. Помню проект в Казахстане, лет восемь назад, где пришлось экстренно менять участок китайских предизолированных труб из-за точечной коррозии под изоляцией. Вскрыли — а там конденсат. Оказалось, проблема в системе пароизоляции и контроле качества при нанесении. Тогда это был болезненный, но ценный урок: смотреть нужно не на ценник, а на технологическую цепочку конкретного завода.

Сейчас же вижу, как те же китайские производители, которые попали тогда впросак, полностью пересмотрели подход. Речь не о единичных случаях, а о системном движении. Они начали активно внедрять европейские стандарты контроля (типа EN 253), но при этом адаптировали процессы под свои материалы и климатические требования — от вечной мерзлоты Сибири до пустынь Ближнего Востока. Это уже не копирование, а именно адаптивная инженерия.

И здесь важно понимать контекст: внутренний рынок Китая — гигантский полигон. Там строятся тысячи километров теплотрасс ежегодно, и условия эксплуатации варьируются от приморских зон с высокой агрессивностью среды до районов с сейсмической активностью. Этот опыт, наработанный на внутренних проектах, они теперь экспортируют. Не как теорию, а как проверенное решение.

Где именно искать эти инновации? Не в лозунгах, а в деталях

Если отбросить маркетинг, то ключевые сдвиги я вижу в трёх плоскостях. Первое — это материалы пенополиуретана (ППУ). Не сам факт его использования, а рецептуры и добавки для повышения огнестойкости и стабильности размеров при перепадах температур. Некоторые производители, например, активно экспериментируют с наполненными системами для снижения горючести, и результаты по испытаниям (по крайней мере, на бумаге) бывают впечатляющими.

Второе — система оперативного дистанционного контроля (СОДК). Вот здесь прогресс очевиден. Раньше это было слабым местом: датчики выходили из строя, сигнал был нестабильным. Сейчас же многие заводы предлагают комплексные цифровые решения, где по сути создаётся ?цифровой двойник? трубопровода, и можно в режиме, близком к реальному времени, отслеживать состояние изоляции на всём протяжении. Это уже не просто ?проводок в трубе?, а серьёзный софт и аппаратура.

Третье, и, пожалуй, самое практичное — это решения для монтажа и ремонта. Разработка широкой номенклатуры фасонных изделий (отводы, тройники, шаровые краны) в заводской изоляции, причём с качеством, сопоставимым с прямой трубой. Раньше узлы были ?ахиллесовой пятой?, их изолировали вручную на месте, со всеми вытекающими рисками. Сейчас же поставка идёт комплектно, что резко снижает сроки монтажа и человеческий фактор.

Кейс в тему: от конкретного завода до реальной трассы

Чтобы не быть голословным, приведу в пример работу с компанией ООО Таншань Синбанг Инженерное Оборудование Для Трубопроводов. На их сайте (xbinsulationpipe.ru) заявлено, что они поставили более 30 000 км продукции для 1300 проектов в 200 городах. Цифры, конечно, громкие, но меня интересовала не статистика, а конкретика под наш проект на Урале с требованиями по температуре носителя до 150°C.

Что бросилось в глаза в процессе обсуждения — их инженеры сразу вникли в детали: не просто ?у нас есть труба?, а вопросы по грунтовым водам, по способу прокладки (бесканальная или нет), по совместимости с нашей системой СОДК. Предложили несколько вариантов конструкции полиэтиленовой оболочки (ПЭ) по толщине и стойкости к истиранию, что для бесканальной прокладки критично. Это уже уровень диалога не продавца, а технолога.

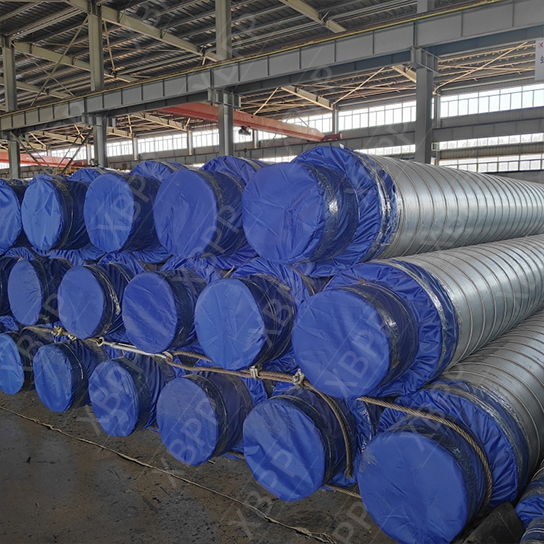

Но главный тест был на производстве. Когда мы приехали на завод в Таншане, увидели не просто цех, а фактически конвейер, где этап контроля встроен в каждый шаг: от проверки стали и нанесения адгезива до вакуумного заполнения ППУ и тестирования каждого метра СОДК перед отгрузкой. Особенно запомнился участок испытаний на температурный цикл — трубы ?гоняли? в камере, имитируя резкие перепады. Это даёт хоть какую-то уверенность, что продукция не расслоится после первой же зимы.

Подводные камни и на что смотреть при выборе

Конечно, не всё идеально. Инновации инновациями, но риски остаются. Первый — это логистика. Длинная цепочка поставок из Китая требует идеальной упаковки, особенно для соединений и фасонных частей. Бывали случаи, когда при погрузке/разгрузке повреждалась оболочка или торцы. Теперь мы в контракте жёстко прописываем требования к упаковке и её проверке при отгрузке.

Второй камень — это документация и сертификация. Европейский сертификат (например, того же EN 253) — хороший знак, но нужно требовать протоколы испытаний именно для той партии, которая идёт к вам. И не стесняться запрашивать образцы для независимых испытаний в своей стране. Уважающий себя поставщик, такой как Синьбанг, идёт на это, понимая, что это часть игры.

Третий момент, более тонкий — это адаптация инноваций под наши СНиПы и правила эксплуатации. Иногда их технические решения слишком ?продвинуты? для наших сетей, где могут быть проблемы с качеством теплоносителя. Поэтому важно не гнаться за максимальными параметрами, а искать оптимальные, с запасом надёжности. Лучше труба с чуть более толстой стенкой и проверенной системой изоляции, чем супер-инновационная, но не прошедшая проверку в похожих условиях.

Итог: так в чём же суть этих инноваций?

Подводя черту, скажу так: китайские инновации в области изолированных труб — это не про создание чего-то принципиально нового с нуля. Это про масштабирование, оптимизацию и жесткую прагматику. Они взяли за основу проверенные мировой практикой технологии (ППУ-ПЭ изоляция, СОДК) и довели их до уровня высокоэффективного, серийного производства с жёстким контролем стоимости.

Их сила — в умении быстро внедрять улучшения, гибко подстраиваться под требования конкретного, даже очень сложного, проекта и предлагать комплексное решение ?под ключ?. Как в случае с упомянутой компанией, которая предоставляет не просто трубы, а именно инженерное оборудование для систем, что предполагает и расчёты, и проектирование узлов, и поддержку.

Стоит ли за этим будущее? Для крупных инфраструктурных проектов, где на первый план выходят сроки, стоимость и предсказуемость качества на больших объёмах — безусловно. Но подход должен быть взвешенным: не покупать ?китайскую трубу? вообще, а выбирать конкретного, проверенного производителя с доказанной экспертизой в похожих условиях. Инновации — это хорошо, но в нашем деле они должны быть обёрнуты в сантиметры надёжной стали и сантиметры качественного пенополиуретана. Всё остальное — лишь слова.