Производители Китая: качество изоляционных накладок?

2026-01-25

Вот вопрос, который постоянно всплывает в разговорах с заказчиками и коллегами. Всегда слышишь этот полускептический, полузаинтересованный тон: Ну, китайские-то… как там с качеством? Особенно когда речь заходит о таких, казалось бы, простых, но критически важных вещах, как изоляционные накладки. Многие до сих пор живут с образцом десятилетней давности — тонким, быстро крошащимся, с непредсказуемой адгезией. Но времена, честно говоря, сильно изменились. Сам через это прошел: от полного недоверия к выборочным тестам, а потом и к серийным закупкам. Сейчас скажу так: да, можно нарваться на откровенный брак, если брать с колес у первого попавшегося поставщика с Alibaba. Но если знать, куда смотреть и с кем работать, китайские производители могут дать продукт, который не просто не хуже, а по некоторым параметрам — особенно в соотношении цены и технологичности — задает тон. Весь фокус в деталях производства и, главное, в контроле.

Откуда растут ноги у сомнений

История с качеством из Китая — это часто история нашего собственного недосмотра. Раньше, лет десять назад, многие гнались за минимальной ценой, закупали по принципу лишь бы паспорт был. И получали накладки, где слой полиуретана или каучука ложился неравномерно, где металлическая основа была с окалиной, которую даже грунт не брал. Адгезия? После года в сыром порту такая накладка отставала сама собой. Я сам видел такие случаи на ремонтах теплотрасс в Приморье — картина печальная.

Но тут важно понимать: это был запрос рынка. Покупали самое дешевое — получали соответствующее. Китайские заводы, особенно крупные, которые работают на госпроекты у себя в стране или на серьезный экспорт, давно ушли от этой модели. Их технологические линии для производства изоляционных материалов для труб часто — те же европейские установки, просто более свежего года выпуска. Проблема была в сырье и в культуре производства. Сейчас, особенно у лидеров рынка, с этим строго. Знаю по опыту общения с инженерами с заводов в Цзянсу и Хэбэе.

Ключевой момент, который все пропускают — это экструзия или напыление изоляционного слоя. Недостаточно просто купить хороший гранулят ППУ. Нужна стабильная температура, точная дозировка компонентов, контроль за скоростью. Малейший сбой — и вот у тебя в партии появляются изделия с разной плотностью, а значит, с разной теплопроводностью и долговечностью. У кустарщиков этот процесс на глазок. У нормальных производителей — полностью компьютеризирован, с датчиками на каждом этапе. И вот эта разница и формирует конечную цену и, что главное, надежность.

На что смотреть, кроме сертификата

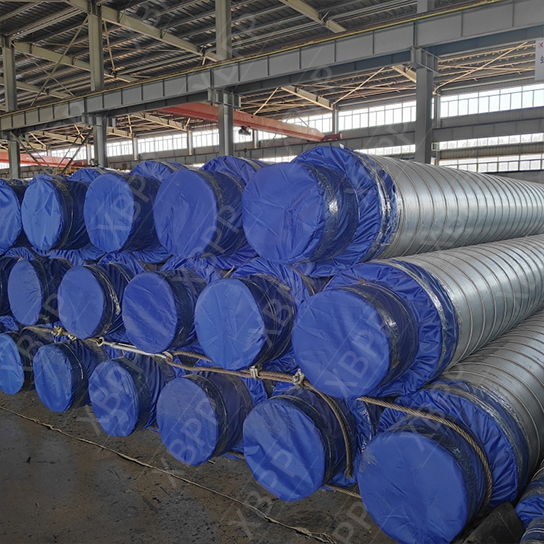

Сертификат ISO 9001 — это теперь как визитная карточка, есть у всех. Он должен быть, но на него одного полагаться нельзя. Первое, что я всегда прошу — это не папку с красивыми бумагами, а фото и видео с производственного цеха. Не постановочные, а с пола. Интересно увидеть состояние линий, как организовано складирование сырья (оно должно быть в сухом помещении), как маркируется уже готовая продукция.

Второй момент — протоколы заводских испытаний. Не общие, а на конкретную партию. Меня интересуют три цифры: плотность изоляционного слоя (должна быть в рамках заявленного диапазона, скажем, 60-80 кг/м3 для ППУ, без больших разбросов), показатель адгезии к металлу (здесь по ГОСТу или EN должны быть четкие цифры, после циклических температурных испытаний) и, что часто забывают, коэффициент линейного расширения. Если он не сходится с основным трубопроводом, через несколько циклов зима-лето появятся напряжения и трещины.

И третий, практический тест. Всегда выборочно беру пару образцов из пробной партии и отдаю в независимую лабораторию. Да, это деньги и время. Но это единственный способ проверить, соответствует ли реальный продукт тому, что написано в документах. Однажды так выявили, что у поставщика, который был на 15% дешевле конкурентов, в составе сырья был большой процент вторичного регранулята. Прочность на сжатие была ниже заявленной на треть. Сэкономили бы на закупке — потеряли бы на монтаже и гарантийных случаях.

Кейс из практики: когда спецификация важнее цены

Был у нас проект по модернизации тепловой сети в довольно агрессивной грунтовой среде, с высокими грунтовыми водами. Нужны были изоляционные накладки для ремонта стыков с очень высоким классом гидроизоляции. Стандартные варианты не подходили. Перебрали несколько российских и европейских предложений — либо дорого, либо сроки изготовления под 4 месяца.

Вышли на китайского производителя, который как раз специализировался на нестандартных решениях. Это не был гигант, а довольно узкопрофильное предприятие. Их сайт, кстати, был сделан без особых изысков, но с техническими данными и чертежами. Мы подготовили детальное ТЗ с требованиями по толщине изоляции, типу гидрозащитной манжеты (просили многослойный композит на основе бутилкаучука), по усилению армирующей сеткой. Общение шло напрямую с их техотделом, иногда с языковым барьером, но с пониманием сути.

Они изготовили пробную партию — 10 комплектов. Прислали вместе с полным пакетом испытаний от своей и сторонней китайской лаборатории (аккредитованной по международным стандартам). Мы свои испытания провели — все сошлось. По цене вышло на 25% ниже европейского аналога при сопоставимых параметрах и сроках изготовления 8 недель. Ключевым было то, что они были готовы работать по нашей спецификации, а не продавать то, что есть. С тех пор прошло 4 года, по моим данным, на тех участках проблем нет. Этот опыт сильно скорректировал мое восприятие.

Где подвох? Реальные риски работы с Китаем

Конечно, не все так радужно. Основной риск — логистика и коммуникация. Задержки на таможне, ошибки в документах (неправильные коды ТН ВЭД — головная боль), сложности с предъявлением претензий на расстоянии. Если что-то не так, быстро привезти замену не получится. Поэтому страховка и четкий контракт с прописанными штрафными санкциями за несоответствие — обязательны.

Второй риск — подмена игроков. Бывает, что ты общаешься с представителем солидного завода, а производство заказывают на сторонней, менее технологичной площадке, чтобы сэкономить. Бороться с этим можно только регулярными выездными проверками или через привлечение инспекционных компаний в Китае. Для крупных контрактов это оправданные расходы.

И третий — это зависимость от валютных колебаний и политики. Цена, зафиксированная в контракте в долларах, может стать невыгодной к моменту отгрузки. Нужно либо жестко фиксировать курс, либо закладывать возможные колебания в бюджет.

Пример изнутри: как работают системные поставщики

Чтобы было понятнее, о каком уровне производства идет речь, можно взять в пример компанию, которая позиционирует себя не просто как завод, а как инжинирингового партнера. Вот, например, ООО Таншань Синбанг Инженерное Оборудование Для Трубопроводов (сайт — xbinsulationpipe.ru). В их заявлении говорится, что они поставили более 30 000 км трубопроводной продукции для проектов в 200 городах. Цифры, конечно, громкие, но они указывают на масштаб и, что важно, на опыт работы в разных условиях.

Меня в таких компаниях интересует не длина поставленных километров, а подход. Если зайти на их сайт, обычно видишь акцент на инжиниринг, на возможность адаптации продукции под проект. Это уже другой уровень. Такой производитель обычно имеет собственные лаборатории для испытаний сырья и готовой продукции, разрабатывает техкарты для монтажа. Их технические специалисты часто могут консультировать по вопросам применения в конкретных условиях — например, при высокой сейсмической активности или в вечной мерзлоте.

Работа с такими поставщиками — это уже не просто покупка товара, а получение части технологического решения. Они, как правило, готовы предоставить полный пакет документов, включая расчеты долговечности, рекомендации по монтажу и даже обучение бригад. Цена у них, конечно, будет выше, чем на торговой площадке, но рисков — на порядок меньше. Для ответственных объектов это часто единственно верный путь.

Итоговые соображения: не да или нет, а как

Так что возвращаясь к изначальному вопросу. Качество изоляционных накладок из Китая — это не константа. Это переменная, которая зависит от правильного выбора производителя и отстроенной системы контроля с вашей стороны. Абсолютно слепо доверять нельзя — проверки обязательны. Но и сбрасывать со счетов огромный технологический потенциал и гибкость китайского промышленного сектора — глупо.

Мой совет, основанный на шишках: начинайте с пробных партий под конкретный, не самый критичный объект. Тестируйте все — от упаковки до поведения материала на морозе и при нагреве. Налаживайте прямые контакты с инженерами завода, а не только с менеджерами по продажам. И рассматривайте китайских производителей не как источник самой низкой цены, а как источник оптимального по характеристикам продукта.

В конечном счете, рынок все расставляет по местам. Те, кто делал откровенный брак, либо разорились, либо ушли в низший сегмент, где цена решает все. А те, кто вкладывался в технологии и контроль, сегодня успешно конкурируют на мировом рынке, в том числе и с европейскими брендами. И их продукция на стыках труб держится надежно, год за годом. Вот и весь ответ.