Китайские изолированные трубы для туннелей: инновации?

2026-01-22

Когда слышишь про китайские изолированные трубы, многие сразу думают о дешёвых копиях или массовом, но сомнительном производстве. Это, конечно, упрощение, а часто и заблуждение. За последние лет семь-восемь я наблюдал, как изоляция для тепловых сетей в туннелях, особенно в условиях СНГ, эволюционировала от простой минваты и скорлуп ППУ к чему-то более комплексному. И китайские производители здесь — не просто поставщики материала, они стали предлагать целые системы. Но инновации ли это? Или просто хорошо упакованное стандартное решение? Попробую разобрать на примерах, с которыми сталкивался.

От скорлупы к системе: где кроется реальный прогресс

Раньше основным запросом была просто труба в ППУ изоляции. Привозили, монтировали, заливали стыки. Проблемы начинались потом: с гидроизоляцией пенополиуретана в мокрых туннелях, с повреждениями при монтаже, с совместимостью компонентов от разных поставщиков. Ключевой сдвиг, который я заметил, — это переход на предварительно изолированные трубные системы полной заводской готовности. Речь не только о стальной трубе и слое пенополиуретана, а о целостном сэндвиче: сталь, ППУ, и главное — надёжная герметичная оболочка, часто из полиэтилена, с интегрированной системой оперативного дистанционного контроля (СОДК).

Вот тут и появляются компании вроде ООО Таншань Синбанг Инженерное Оборудование Для Трубопроводов. Их подход, судя по проектам, которые я видел (например, для теплотрасс в каналах под насыпями), строится именно на системности. Они предлагают не просто трубы, а расчёт, проектирование узлов, полный комплект компонентов, включая фитинги, компенсаторы и станции контроля. Это снижает риски на объекте, где смешивание элементов от разных производителей — частая головная боль. Зайдя на их сайт xbinsulationpipe.ru, видишь акцент на цифрах: более 30 000 км продукции для более 1300 проектов. Цифры внушительные, но для специалиста важнее, что стоит за ними — опыт адаптации к разным грунтам и условиям, от сухих тоннелей до участков с высоким УГВ.

Но инновация ли это? Скорее, грамотная инженерная интеграция и доведение до ума известных технологий под конкретные, часто жёсткие, требования. Настоящий прогресс, на мой взгляд, виден в деталях: в качестве адгезии ППУ к трубе и оболочке (нет отслоений), в надёжности сигнальных проводников СОДК (чтобы не рвались при транспортировке), в точности изготовления торцов под сварку. Китайские заводы научились это делать стабильно, и в этом их главный козырь перед некоторыми европейскими поставщиками, где цена за бренд бывает неоправданно высокой.

Полевые испытания: теория vs. реальность тоннеля

Всё проверяется на монтаже и в эксплуатации. Помню проект лет пять назад, где использовались китайские предварительно изолированные трубы для реконструкции теплосети в проходном коллекторе. Техническая документация была идеальна, коэффициенты теплопроводности — лучше европейских норм. Но возникла неочевидная проблема: система креплений. Стандартные хомуты, поставлявшиеся в комплекте, плохо подходили под наши, уже смонтированные в тоннеле, опорные металлоконструкции. Пришлось импровизировать на месте, что увеличило сроки.

Это типичный пример, когда кажущаяся мелочь становится критичной. Сейчас более продвинутые поставщики, включая Синьбанг, часто готовы адаптировать конструкцию креплений или поставлять трубы с уже наваренными опорными элементами под конкретный проект. Это и есть практическая ценность — гибкость. Другой момент — монтаж стыков в стеснённых условиях тоннеля. Качество термоусаживаемых муфт или накладных элементов для гидроизоляции соединений — это та область, где гонка за удешевлением может ударить по надёжности. Видел случаи, когда муфта давала микротечь через сезон, и приходилось вскрывать засыпку в канале. Сейчас материалы лучше, но проверять каждый партию всё равно необходимо.

Именно в таких полевых условиях проявляется, насколько система продумана. Например, наличие жёсткого полимерного кожуха защищает ППУ не только от воды, но и от механических повреждений при затяжке в тоннель, что для ремонтных работ в старых коллекторах крайне важно. Это не революция, а просто правильное, инженерное решение.

Вопрос цены и долговечности: о чём умалчивают спецификации

Цена, конечно, основной драйвер выбора. Китайские трубы часто выигрывают на 20-30%, а то и больше. Но вопрос в том, что входит в эту цену. Раньше можно было нарваться на экономию на толщине оболочки или на плотности ППУ. Сейчас, с ростом конкуренции среди самих китайских производителей, параметры обычно соответствуют заявленным. Но есть нюанс: долговечность.

Производители дают гарантии 30 лет и более. Это красивая цифра. Но реальный срок службы в тоннеле зависит от десятков факторов: блуждающие токи, вибрация от транспорта над тоннелем, химический состав грунтовых вод. Китайские лаборатории тестируют материалы, но их ускоренные испытания не всегда полностью моделируют наши, скажем так, уникальные условия эксплуатации. Поэтому для ответственных объектов мы всегда заказывали дополнительные независимые испытания образцов, особенно на стойкость оболочки к истиранию и УФ-излучению (для участков ввода в здания).

Компания ООО Таншань Синбанг в своей презентации делает упор на опыт работы в 200 городах на четырёх континентах. Это косвенно указывает на способность продукции адаптироваться к разным климатическим и инженерно-геологическим условиям, что для долговечности — ключевой фактор. Но слепо верить на слово нельзя. Всегда изучаю отчёт по конкретному проекту-аналогу, желательно в похожих грунтах.

Экологичность и логистика: скрытые аспекты выбора

Сейчас много говорят об экологии. В изолированных трубах это, в первую очередь, вопрос вспенивающего агента в ППУ. Старые составы на фреонах уходят в прошлое. Современные китайские заводы, стремящиеся на глобальный рынок, переходят на более безопасные пенообразователи, например, циклопентан или смеси на его основе. Это уже не инновация, а необходимое условие. При выборе поставщика я всегда запрашиваю сертификат на сырьё для пены — это показатель серьёзности подхода.

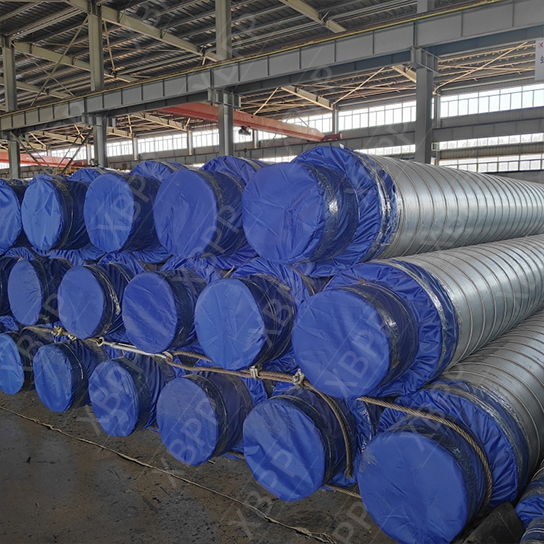

Логистика — второй скрытый фактор. Длина хлыстов. Возможность производства немерных длин (до 12-13 метров) — огромный плюс, так как уменьшает количество стыков — самых слабых мест в системе. Китайцы здесь часто гибче европейцев. Но транспортировка таких длинномеров — отдельная задача. Нужно продумать маршрут, разгрузку у котлована. Здесь опыт поставщика в организации доставки, наличие готовых упаковочных решений, защищающих торцы и оболочку, бесценен. Плохо упакованная труба, пришедшая с вмятинами на оболочке, — это брак, который всплывёт позже, в виде коррозии под ней.

Именно комплексный подход к логистике и подготовке продукции к отгрузке отличает просто фабрику от инженерно-ориентированной компании. Когда тебе привозят трубы, где каждый торец закрыт защитной заглушкой, а хлысты уложены в спецконтейнеры, а не просто свалены в кузов, — это говорит о многом.

Заключительные мысли: так инновации или нет?

Возвращаясь к заглавному вопросу. Если под инновацией понимать прорывную, ни на что не похожую технологию, то, пожалуй, нет. Основные материалы (сталь, ППУ, ПЭ) известны десятилетиями. Но если говорить об инновациях в области инженерных решений, системного подхода, контроля качества на всех этапах и, что критично, цены за единицу надёжности — то да, китайские производители, безусловно, вносят свой весомый вклад.

Они заставили рынок шевелиться, предлагая за разумные деньги комплексные, продуманные системы, которые работают. Их инновация — в масштабировании и оптимизации, в умении слушать заказчика и адаптировать продукт под реальные, а не идеальные условия. Для нас, практиков, это часто важнее абстрактных технологических прорывов.

Поэтому, выбирая поставщика, будь то Синьбанг или другой, я сейчас смотрю не на громкие слова, а на готовность предоставить детальные отчёты по аналогичным объектам, на гибкость в проектировании узлов и на наличие вменяемой технической поддержки на месте. Всё остальное — уже, в общем-то, commodity. И в этом, наверное, и есть главный итог: китайские изолированные трубы для туннелей перестали быть экзотикой или бюджетным вариантом. Они стали одним из стандартных, проверенных и, что важно, технологически обоснованных выборов для проекта.