Китайские изолированные трубы: технологии?

2026-01-04

Когда слышишь про китайские изолированные трубы, у многих сразу в голове всплывает: ну, да, дешёво. И это, пожалуй, самый большой и вредный стереотип, с которым постоянно сталкиваешься. Дело давно не только в цене. Если копнуть глубже, вопрос упирается именно в технологии — какие они сейчас, на что реально способны, и где подвох, который виден только в полевых условиях, а не в красивом каталоге.

От полиэтилена до сэндвича: эволюция, которую не все заметили

Раньше всё было довольно прямолинейно: труба, слой пенополиуретана, внешняя оболочка из ПЭ. Стандартная схема. Сейчас же, если взглянуть на предложения от серьёзных игроков, вроде ООО Таншань Синбанг Инженерное Оборудование Для Трубопроводов, видно, как сместился фокус. Технология — это уже не просто наличие ППУ изоляции, а контроль над каждым этапом: от качества самой стальной трубы-заготовки (часто забывают, что это основа основ) до адгезии пены к стенкам и целостности гидрозащитной оболочки. Именно адгезия — тот самый секретный ингредиент, который определяет, будет ли система работать десятилетиями или начнёт расслаиваться после первых серьёзных перепадов температур.

На их сайте, xbinsulationpipe.ru, кстати, видно, что они это понимают. Цифры вроде более 30 000 километров для более чем 1300 проектов — это не просто маркетинг. Это косвенный показатель отработанности технологического процесса. Столько километров не накатаешь с кустарным контролем качества. Но опять же, цифры цифрами, а на практике… Помню проект, где пришлось резать конкурентный образец. Внешне — идеально. А внутри — пустоты в пене, местами отставание. Технология на бумаге была та же, но исполнение — совсем другое.

Отсюда и главный вывод: говоря о технологиях китайских изолированных труб, нужно чётко разделять теоретическую схему (которая стала почти мировой стандарт) и практическую реализацию на конкретном заводе. Разница — как между чертежом и готовым узлом, собранным с соблюдением всех допусков.

Система ОДК: не роскошь, а необходимость. Что часто умалчивают?

Вот здесь, мне кажется, произошла одна из ключевых революций. Раньше оперативный дистанционный контроль (ОДК) воспринимался многими заказчиками как дорогая опция, на которую можно сэкономить. Сейчас же в серьёзных проектах без него уже не обходятся. И китайские производители это уловили. Суть не просто в том, чтобы впаять медный провод в изоляцию. Технология — это обеспечение его целостности при транспортировке, гибке трубы, монтаже.

Сталкивался с ситуацией, когда после укладки целый участок трассы молчал в системе ОДК. Причина банальна: провод был повреждён ещё при заводской погрузке, но этого не заметили. Хороший производитель, тот же Синбанг, судя по описаниям их подходов, строит процесс так, чтобы контроль целостности системы ОДК был на нескольких этапах: после производства, перед отгрузкой, и это прописано как обязательная процедура. Это и есть часть технологической культуры.

Но есть нюанс, о котором редко пишут в брошюрах. Чувствительность и точность локализации повреждения. Дешёвые системы могут показать есть обрыв, а где — ищи сам на километре трассы. Более продвинутые технологии позволяют сузить поиск до десятков метров. При ремонте зимой, поверьте, это колоссальная разница в стоимости работ.

Адаптация под климат: не только мороз, но и монтаж

Часто обсуждают температурный диапазон. Да, технологии позволяют делать трубы и для -60°C в Якутии, и для жаркого климата. Но настоящая технологическая зрелость видна в другом — в удобстве монтажа. Например, система торцевого уплотнения. Старые методы с заливкой герметиком на месте — это грязь, время и риск некачественного исполнения.

Сейчас ведущие производители перешли на заводские термоусаживаемые манжеты или литые полимерные торцевые элементы. Это кажется мелочью, но с точки зрения технологии — огромный шаг. Он гарантирует герметичность стыка, потому что он сделан в цеху, а не в траншее под дождём. На том же сайте Синьбанг трубопроводные системы видно, что они акцентируют внимание на готовых решениях для стыков — это верный признак, что компания мыслит не просто трубами, а системой.

Ещё один момент — жёсткость оболочки. Для бесканальной прокладки в мягком грунте нужна одна технология (более прочная оболочка, защита от грызунов), для канальной — другая. Универсальных решений не бывает. И когда поставщик начинает задавать уточняющие вопросы по условиям прокладки, а не просто суёт прайс-лист — это хороший знак.

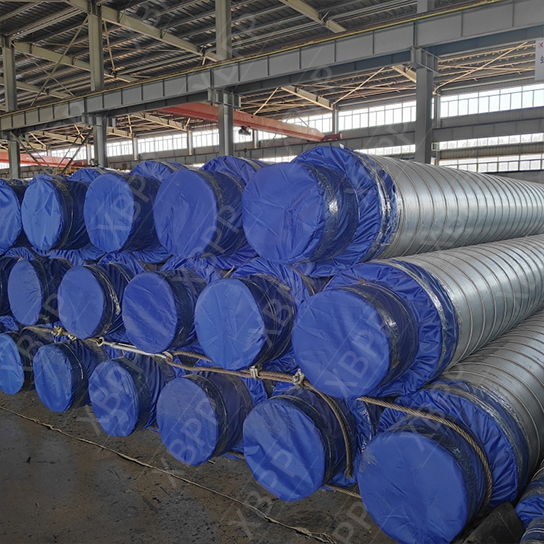

Где бывают проколы: личный опыт и грабли

Технологии технологиями, но без граблей не обходится. Один из самых болезненных моментов — логистика и сохранность. Длинномерные трубы (12-метровые плети) — это и плюс (меньше стыков), и головная боль. Неправильная укладка в штабеле на стройплощадке или жёсткое крепление при перевозке может привести к микротрещинам в полиэтиленовой оболочке. Их не видно при приёмке, а через год начинаются проблемы с влажностью изоляции.

Был у меня случай на одном из объектов под Новосибирском. Трубы пришли, приёмка формальная прошла. А когда начали монтировать, на нескольких плетях обнаружили вмятины на оболочке. Поставщик, конечно, ссылался на транспортную компанию. Но технологически грамотный производитель должен предусматривать жёсткую упаковку, контейнеры-кофры для хвостовиков, чёткие инструкции по складированию. Если этого нет — вся прелесть передовых технологий сводится на нет на этапе от завода до траншеи.

Ещё один технологический прокол — несовместимость материалов. Как-то заказали трубы у одного, а комплектующие для стыков (муфты, материалы для заливки) у другого, подешевле. В итоге коэффициент теплового расширения оказался разным, через сезон пошли протечки на соединениях. Пришлось переделывать. Теперь это железное правило: вся система — от одного производителя, который несёт ответственность за её целостность.

Куда всё движется? Не про роботов, а про контроль

Если говорить о трендах в технологиях, то это не столько новые материалы (ППУ пока вне конкуренции), сколько углубление контроля и цифровизация. Внедрение сквозной маркировки, когда по ID трубы можно узнать всё: от плавки стали и даты производства до результатов ультразвукового контроля и параметров заливки пены.

Для таких компаний, как ООО Таншань Синбанг, с их объёмами поставок на международные проекты, это становится необходимостью. Потому что западные, да и наши крупные заказчики, требуют не просто сертификат, а полный цифровой след. Это уже следующий уровень технологической дисциплины.

И второй тренд — гибкость. Не в смысле гибкости трубы, а в способности завода быстро адаптировать продукт под нестандартные задачи: нестандартный диаметр, усиленная изоляция на конкретном участке, особые условия стыковки. Способность на это пойти — тоже показатель технологической развитости производства. Конвейер, штампующий только три типоразмера, — это одно. Завод, который может оперативно перенастроить линию под сложный заказ, сохранив качество, — это уже совсем другой уровень.

В итоге, возвращаясь к началу. Вопрос сегодня имеет один ответ: технологии вышли на очень высокий, часто опережающий уровень, но их реальная ценность определяется не в лаборатории, а в поле. И ключевое — это не сама труба в вакууме, а технология обеспечения её качества, доставки, монтажа и контроля на всём жизненном цикле. Именно на это и стоит смотреть, когда выбираешь поставщика.