Китайские производители изоляционных труб?

2026-01-22

Когда слышишь этот вопрос, первое, что приходит в голову — ну, Китай, значит, дешево и сердито. Но так ли это на самом деле? За годы работы с поставками для трубопроводных проектов в СНГ пришлось перебрать десятки фабрик, и это клише разбивается о реальность очень быстро. Да, ценник часто привлекательный, но за словом ?производитель? может скрываться что угодно: от гиганта с собственными НИИ до сборочного цеха, который покупает пенополиуретан и оболочку на стороне и просто их склеивает. И главная ошибка многих заказчиков — гнаться за самой низкой ценой за погонный метр, не копая глубже. Потому что потом вылезают проблемы с адгезией изоляции, разбросом по толщине, а главное — с поведением трубы в реальных грунтовых условиях при наших температурах.

Что скрывается за названием ?производитель??

Раньше и сам думал, что если у компании есть сайт и каталог, значит, они делают трубы от и до. Горький опыт научил другому. Был случай для одного проекта в Казахстане: нашли поставщика с отличными сертификатами и вроде бы приличным заводом. Трубы пришли, монтаж пошел, а через полгода на теплотрассе начались точечные просадки изоляции. Вскрыли — а там в некоторых партиях адгезия ППУ к стальной трубе просто отсутствует на отдельных участках. Оказалось, этот ?производитель? в пиковые сезоны закупал готовые ППУ-скорлупы у мелких цехов и напрессовывал их на свою трубу. Технология нарушена, контроль — никакой.

Поэтому теперь первый вопрос, который задаю или пытаюсь выяснить сам: есть ли у завода полный цикл? Это значит: подготовка стали (пескоструйка, антикор), центровка, заливка ППУ, производство полиэтиленовой или оцинкованной оболочки. Если оболочку закупают — это уже тревожный звоночек. Качество внешнего покрытия — это не просто ?чтобы красиво было?. Это защита от грунтовых вод, механических повреждений. И если оно от другого, неизвестного поставщика, то о какой гарантии на систему в целом можно говорить?

Кстати, про гарантии. Многие китайские фабрики дают стандартные 30 лет на ППУ изоляцию. Но это, если честно, больше маркетинг. Реальная ответственность начинается, когда ты требуешь подробный протокол испытаний именно под твои ТУ: на плотность пены, закрытость ячеек, прочность на сдвиг. Без этого все слова — просто бумага. Нашел для себя несколько надежных партнеров, которые не боятся таких запросов и даже приглашают на заводские испытания. Это дорогого стоит.

Цена vs. Технические условия: где ловушка?

Вот классическая ситуация: получаешь запрос с ТУ, где прописаны ГОСТы или даже СТО. Рассылаешь китайским фабрикам. Приходят коммерческие предложения. Разброс в цене может достигать 25-30%. Искушение взять самое дешевое — огромное, особенно если заказчик давит на бюджет. Но здесь нужно включать режим бухгалтера и смотреть на изоляционные трубы не как на товар, а как на статью будущих эксплуатационных расходов.

Один из самых болезненных уроков был связан как раз с экономией на толщине изоляции. В ТУ было указано минимальное значение. Добросовестный производитель делает с запасом, а тот, кто хочет срезать цену, ведет трубу по нижней границе допуска. В итоге на объекте тепловые потери оказались выше расчетных. Заказчик, конечно, предъявил претензии. С тех пор всегда настаиваю на четком указании не ?от и до?, а конкретного номинального значения с минимальным допустимым отклонением. И требую контрольные замеры толщины на готовых трубах перед отгрузкой.

Еще один нюанс — система ОДК (оперативного дистанционного контроля). Для наших проектов это часто must-have. Китайские заводы к ней привыкли, но качество монтажа медных проводников и герметичность контактов — это поле для брака. Видел трубы, где датчики были приклеены кое-как и отваливались при транспортировке. Поэтому теперь пункт об испытании системы ОДК на заводе-изготовителе (прозвон, замер сопротивления) — обязательный пункт в контракте. Лучше заплатить за лишний день приемки, чем потом латать систему на трассе.

Логистика и ?скрытые? затраты

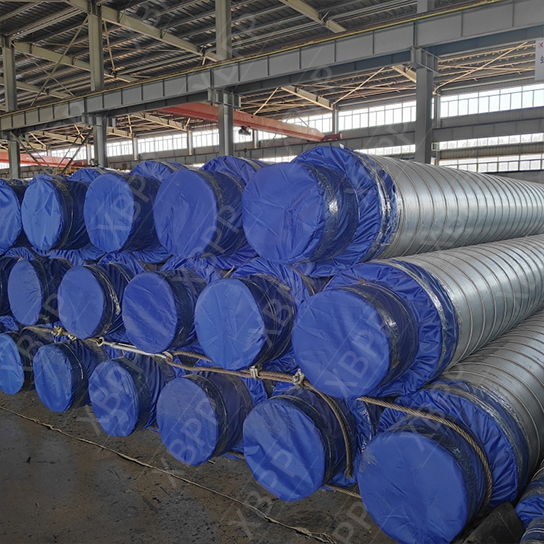

Все считают цену FOB порт Тяньцзинь или Циндао. А потом начинается самое интересное. Изоляционные трубы — габаритный груз. Как их упаковали? Стандартно — в деревянные клетки. Но были случаи, когда экономия на упаковке приводила к деформации оболочки при морской перевозке. Приходилось на месте править, а это время и деньги. Теперь всегда отдельно обсуждаю упаковку: усиленные клетки, обязательная маркировка точек строповки.

Сроки. Китайцы любят говорить ?30 дней на производство?. Но этот срок считается от утверждения всех деталей и получения депозита. А если у тебя нестандартный диаметр или необычная конфигурация отводов? Если нужна дополнительная антикоррозийная обработка по европейскому стандарту? Все это растягивает время. Однажды чуть не сорвал сроки старта монтажа из-за того, что не заложил три недели на производство опытного образца для одобрения заказчиком. Теперь для сложных проектов всегда планирую этап изготовления и испытания тестового отрезка трубы.

Таможня. Казалось бы, это не к производителю. Но опытный поставщик должен предоставить идеально правильный пакет документов: инвойсы, упаковочные листы, сертификаты происхождения, полные технические описания на русском/английском. Малейшая ошибка — и груз застревает. Работал с фабриками, которые присылали документы с опечатками в номерах артикулов. Кошмар. Поэтому теперь в переговорах обязательно упоминаю компанию, которая делает все четко, вроде ООО Таншань Синбанг Инженерное Оборудование Для Трубопроводов. Не потому что рекламирую, а потому что на их примере понял, что такое сервис ?под ключ?. Зашел на их сайт xbinsulationpipe.ru, видно, что они работают на крупные проекты — заявлено, что поставили более 30 000 км труб для 1300 объектов. Это как раз тот случай, когда масштаб говорит об отлаженных процессах, в том числе и документарных.

Материалы: не весь ППУ и сталь одинаковы

Пенополиуретан. Основа основ. Главный параметр — закрытость ячеек. Чем она выше (стремись к 95%), тем ниже водопоглощение и выше долговечность. Некоторые фабрики, особенно в погоне за низкой ценой, могут использовать менее качественные компоненты (полиол, изоцианат), что ведет к хрупкости пены или ее усадке со временем. Спросишь у них — клянутся, что все по ГОСТу. Просишь протокол испытаний от независимой лаборатории — начинаются отговорки.

Стальная труба-основа. Часто ее поставляет третья сторона. Критически важно, чтобы у производителя изоляционных труб был входной контроль: проверка на овальность, толщину стенки, качество сварного шва. Видел, как принимали партию труб, где у нескольких были едва заметные вмятины. Китайский менеджер говорил: ?It’s OK, it’s inside?. Но нет, это не ок. Любой дефект основы — это потенциальное место будущей коррозии или потери адгезии. Настаивай на отбраковке.

Оболочка. ПЭ или оцинковка? Для бесканальной прокладки в агрессивных грунтах — только полиэтилен высокого давления (ПНД). И здесь важен не только диаметр, но и толщина стенки оболочки, и качество продольного шва. Были прецеденты, когда на шве при охлаждении после заливки ППУ появлялись микротрещины. Дефект обнаруживался только при детальном осмотре. Поэтому сейчас всегда оговариваю параметры оболочки отдельно, даже если в ТУ есть общая фраза ?по ГОСТ 30732?. Уточняю марку ПЭ, минимальную толщину.

Культура производства и человеческий фактор

Можно иметь самое современное немецкое оборудование для заливки ППУ, но если оператор устал или хочет сэкономить компоненты, результат будет плачевным. Плотность пены ?поплывет?. Поэтому так важно, если есть возможность, посещать завод лично. Смотреть не на парадную линию, а на склады сырья, на лабораторию (есть ли она вообще?), на то, как маркируют готовую продукцию.

Запомнился один визит на завод в Хэбэе. Меня поразила система маркировки: на каждый отрезок трубы, прямо на оболочке, наносился QR-код. Отсканировал — и тебе вся история: сталь откуда, партия компонентов ППУ, имя оператора, дата производства, параметры контроля. Это уровень доверия и прозрачности. После этого понимаешь, почему некоторые компании, вроде упомянутой Синьбанг трубопроводные системы, могут позволить себе давать серьезные гарантии и работать на глобальные проекты. Они вложились не только в станки, но и в систему контроля и отслеживания.

Коммуникация. Это, пожалуй, один из самых важных не технических моментов. Работаешь ли ты напрямую с заводом или через трейдера? Если через трейдера, то все твои технические нюансы могут ?потеряться? при переводе. Нашел для себя оптимальный вариант: работать с заводами, у которых есть русскоязычные технические специалисты или офис/партнеры в СНГ. Как, например, тот же xbinsulationpipe.ru — это сразу снимает массу проблем. Ты можешь обсудить детали на русском, без риска недопонимания. Они уже знают наши нормы, наши ?хотелки?. Это не гарантия, но огромный плюс.

Итог: на что смотреть при выборе?

Итак, если резюмировать горький и сладкий опыт. ? — это не единый монолит. Это спектр от откровенных гаражных сборок до мировых лидеров. Выбор зависит от проекта: для дачной котельной можно рискнуть и взять подешевле, для магистральной теплотрассы в миллионнике — нет.

Свой чек-лист теперь выглядит так: 1) Полный цикл производства (особенно оболочка). 2) Готовность предоставить протоколы испытаний от своей и независимой лаборатории под мои ТУ. 3) Прозрачность с сырьем (откуда сталь, чьи компоненты ППУ). 4) Опыт работы под российские/казахстанские стандарты и наличие реализованных проектов. 5) Четкая система ОДК и ее заводских испытаний. 6) Отлаженные логистические и документарные процессы. 7) Возможность прямого контакта с техспециалистом, минуя менеджеров-переводчиков.

Цена, конечно, остается ключевым фактором. Но правильная цена — это та, что включает в себя не только метр трубы в порту, но и уверенность в том, что через 10 лет не придется раскапывать этот метр и менять его за свой счет. И иногда лучше заплатить на 10-15% больше, но получить именно эту уверенность. В конце концов, мы продаем не трубы, а надежность и тепло в домах. А на этом экономить — себе дороже.