Китайские теплопроводы: технологии?

2026-01-09

Когда слышишь ?китайские теплопроводы?, первое, что приходит в голову многим — это дешёвые трубы, может, даже сомнительного качества, которые закупают только для того, чтобы сэкономить. Знакомый стереотип, правда? Я сам с ним сталкивался не раз на переговорах. Но если копнуть глубже, за этим ярлыком скрывается куда более сложная и местами даже опережающая картина. Речь уже давно не только о самой трубе, а о целостном подходе к теплопроводам, от проектирования до изоляции и мониторинга. И здесь есть чему удивиться, а чему и поучиться.

Не просто труба: где кроется реальная технология

Основное заблуждение — сводить всё к материалу, стали или полимерам. Конечно, китайские производители освоили выпуск и того, и другого в огромных масштабах. Но настоящая ?кухня? начинается с предварительно изолированных труб. Система ?труба в трубе?, где носитель идёт внутри стального сердечника, а вокруг — слой пенополиуретана (ППУ) в полиэтиленовой оболочке. Казалось бы, ничего нового, весь мир так делает. Но именно в деталях.

Возьмём, к примеру, контроль качества пенополиуретана. Плотность, однородность, адгезия к стали — это не просто цифры в сертификате. На одном из проектов в Казахстане мы столкнулись с тем, что трубы от европейского поставщика дали усадку изоляции на стыках после двух сезонов. Проблема была именно в рецептуре заливки и температуре процесса. Китайские инженеры, с которыми мы потом работали, уделяют этому этапу почти фанатичное внимание, потому что их рынок — это в первую очередь гигантские внутренние проекты, где провал на трассе в 100 км грозит колоссальными убытками. У них есть лаборатории на заводах, которые гоняют циклы заморозки-разморозки не по ГОСТу, а в более жёстких условиях.

И вот ещё что: система мониторинга. Многие китайские производители сейчас интегрируют в конструкцию оптоволоконный кабель прямо в слой изоляции. Это не для галочки. Он позволяет в режиме реального времени отслеживать температуру по всей длине трассы и, что критически важно, точно локализовать протечку. Мы тестировали такую систему от одного поставщика — локализация была с точностью до метра на участке в 5 км. Для городских сетей, где раскопка — это кошмар согласований и затрат, такая точность меняет правила игры.

Опыт, который покупается километрами

Технологии — это хорошо, но они ничего не стоят без применения. И здесь китайский опыт уникален. Ни одна страна в мире не строила и не продолжает строить такие объёмы теплосетей. Это порождает инженерные решения, которые рождаются не в учебниках, а на практике. Например, прокладка в сложных геологических условиях.

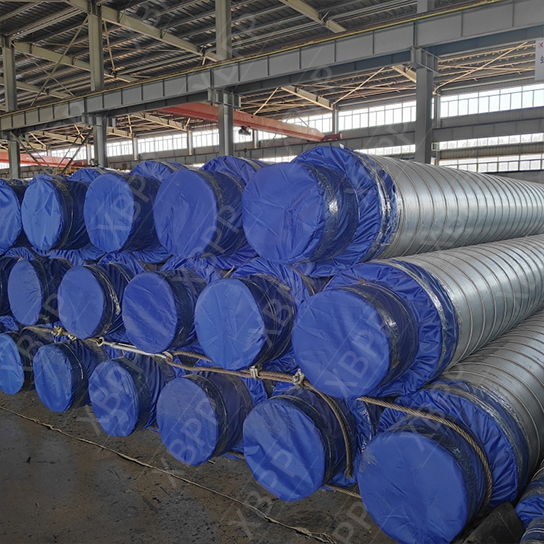

Я помню историю от коллег, которые работали с компанией ООО Таншань Синбанг Инженерное Оборудование Для Трубопроводов. На их сайте (xbinsulationpipe.ru) как раз указано, что они поставили продукцию для тысяч проектов по всему миру. Так вот, они рассказывали о проекте где-то в Северном Китае, где трассу нужно было вести через зону с высокой сейсмической активностью и подвижными грунтами. Стандартные жёсткие системы тут не работали — порвут. Пришлось разрабатывать специальные компенсаторы и схемы подвижных опор, которые гасили бы не только температурные, но и механические смещения. Это уровень не просто производства, а комплексного инжиниринга.

Именно такой масштабный опыт позволяет компаниям вроде Синьбанг предлагать не просто трубы, а готовые решения. В их кейсах — свыше 30 000 км трубопроводов. Цифра, от которой голова кружится. Это значит, что они на своей шкуре прочувствовали, как ведёт себя их продукция в песчаных пустынях, при морозах в -50 и в агрессивных почвах. И этот багаж знаний они теперь привозят на внешние рынки, включая СНГ.

Подводные камни и ?тёмная сторона?

Конечно, не всё сияет. Как и в любой индустрии, есть нюансы, о которых не пишут в брошюрах. Первое — это огромный разброс по качеству. Китай — это не одна фабрика. Есть топовые производители с сертификатами ISO, собственными НИОКР и выверенными процессами, а есть сотни мелких цехов, которые льют что попало. Риск купить кота в мешке высок, если работать не через проверенных, зарекомендовавших себя поставщиков.

Второй момент — адаптация документации и стандартов. Китайские технические условия (ТУ) могут сильно отличаться от наших СНиПов и ГОСТов. Особенно в части расчётов на прочность, подходов к сварке стыков и даже состава антикоррозионного покрытия. Без грамотного технического переводчика и инженера-адаптатора можно получить идеальную трубу, которую нельзя будет принять у себя по формальным причинам. У нас был случай, когда весь партия была забракована из-за несоответствия толщины изоляции на торце трубы — по китайским нормам всё было в порядке, а по нашим — нет.

И третье — логистика и поддержка. Долгая доставка морем — это риск коробления, особенно для длинномеров. Плюс, если что-то пошло не так на объекте, ждать специалиста или запчасти неделями. Крупные игроки, впрочем, уже решают это, создавая склады и сервисные центры в регионах, как тот же Синбанг, судя по всему, делает для русскоязычного рынка.

Сварка, стыки и ?ахиллесова пята? любой системы

Можно сделать идеальную трубу, но система потечёт на стыке. Это аксиома. Китайские компании это отлично понимают и много работают над технологиями монтажа. Речь идёт о полнокомплектных поставках: не только трубы, но и системы стыковой изоляции — гильзы, муфты, термоусадочные материалы, станки для заливки ППУ прямо на трассе.

Но здесь есть культурный разрыв. Китайская технология часто предполагает высокую дисциплину исполнения: очистка поверхности до блеска, точный прогрев, выдержка времени. Наши же монтажники, привыкшие работать ?с тем, что есть?, иногда пренебрегают этим. Результат — холодный стык, точка конденсата и быстрая коррозия. Лучшие поставщики теперь не просто продают комплектующие, а проводят обязательное обучение для бригад на месте. Без подписи о прохождении тренинга оборудование для стыковки могут и не отгрузить. Это правильный подход.

Интересное решение, которое я видел — это так называемые ?активные? стыковые соединения с датчиками. После изоляции стыка в муфту встраивается маленький чип, который передаёт данные о температуре в этом конкретном узле. Если там происходит аномальное охлаждение, сигнал идёт в диспетчерскую. Дорого? Да. Но для ответственных участков, под автомагистралями или реками, это может быть оправдано.

Взгляд в будущее: куда дует ветер?

Куда движется отрасль? Помимо уже упомянутой цифровизации с оптоволокном, я вижу несколько трендов. Первый — это ?зелёные? технологии. Не в смысле маркетинга, а реальное снижение теплопотерь. Новые поколения предварительно изолированных труб используют вакуумные панели или аэрогели в изоляции. Эффективность на 20-30% выше, чем у стандартного ППУ. Китай, с его гигантскими программами по энергоэффективности, активно инвестирует в такие разработки.

Второе — это гибкие конфигурации. Всё чаще запрашивают не прямые участки, а готовые узлы, отводы, Z-образные компенсаторы в заводской изоляции. Это сокращает время монтажа и количество стыков на объекте. Производители, которые могут быстро и точно изготавливать такие нестандартные элементы по цифровым моделям, будут в выигрыше.

И наконец, интеграция. Теплопровод перестаёт быть просто инженерной сетью. Он становится частью ?умного города?, поставляя данные для цифрового двойника. Кто сможет предложить не просто трубы с датчиками, а целую платформу для анализа этих данных, прогноза отказов и оптимизации режимов, тот захватит рынок будущего. Китайские гиганты, судя по их внутренним ?умным? проектам, уже вовсю бегут в эту сторону.

Так что, возвращаясь к началу. Вопрос ?? уже не имеет однозначного ответа ?да? или ?нет?. Речь идёт о целой экосистеме, где есть и передовой инжиниринг, и проверенный практикой опыт, и неизбежные риски. Главное — понимать, с кем именно ты имеешь дело: с фабрикой-посредником или с инженерной компанией, которая за трубой видит всю систему. И именно во втором случае можно говорить о настоящем технологическом партнёрстве.